企業改革講座⑨

企業が成長を続けるために知るべきこと行うべきこと

トヨタに学ぶ永続的な発展性のある優良企業への道のり

トヨタ自動車は15年3月期の決算で日本企業としては初の純利益2兆円超えを達成しました。「トヨタと、うちの会社を比べられてもレベルが違いすぎる」「自動車業界と、繊維、アパレル、ファッション、小売業とは違うだろう」。こう思われる方も多いと思います。

確かに今、我々が目にしているのは、巨大な超優良企業となったトヨタ自動車の姿です。

グローバルな競争力、他の競合他社と比べても低い損益分岐点、トヨタ銀行とも呼ばれる財務体質の強さなど圧倒的な強さを誇っています。また震災や円高など数々の外的な逆風にも耐え、例えば震災によるロジスティックスラインの分断も、物流の見直しを行う「学習」とし、常により強い企業作りに取り組んでいます。

トヨタ自動車は、もとは繊維、アパレル業界にもなじみ深い、豊田自動織機製作所(現豊田自動織機)が繊維機械で得られた利益を元手に取り組んだ新規事業としてスタートしました。しかし、トヨタの自動車事業は当初、全くの劣勢にあり、創業当時は倒産の危機にあり、銀行の支援を得る条件として人件費にまで手を付けねばならなくなりました。

金がない中で必死の事業存続を続けて来た会社であり、いまだにトヨタの経営には、そのころの価値観が脈々と引き継がれており、今でも経営層の方と話をするとすぐに「金がなかったから」という話が自然に出てきます。またトヨタと仕事をした企業の方からは「トヨタって、とにかく上層部の方でもベタな努力をしていますよね」という話をよく聞きます。

IT(情報技術)業界のように、今まさに成長中の業界には、高い収益率と成長性により将来を有望視されている企業は多々あります。ただし置かれている事業環境を考えるとトヨタ自動車は、

・自動車市場は、国内では何十年も前から市場はほぼ飽和状態だった。その中で劣勢にあった位置づけからトップ企業となっていった

・自動車製造は損益分岐点が高く、簡単には利益がでない事業である中で知恵を使い、高い収益性のビジネスを作った――という、決して楽とは言えない環境の中で事業を継続し、今に至っているわけです。トヨタに奇策はなく、厳しい時も常にどの会社よりも「ど真ん中の課題」を見据えて、それに取り組む経営を行ってきました。

今回の企業改革講座第9回は、トヨタの強さから学べる、繊維、アパレル、ファッション、小売業にも有効な意味合いを明らかにしていきたいと思います。

1.PDCA

トヨタの考え方、事業運営、ビジネスの行い方の根底にある基本動作は、PDCA(Plan、Do、Check、Action)の実践であると言えます。企業としての行動の基本は、しっかりと①現状把握②意味合いの抽出③解の方向性の明確化④施策の比較検討⑤実行計画立案のステップを踏まえた企画を行い、精度高く実施(D)の後にその成果の検証から修正すべき点を「学習」し、次の企画に生かします。そしてさらにビジネスプロセスや工程の改善、PDCAの精度やスピードを上げる進化・改善を行い、事業運営のレベル、精度を常に高め続ける企業文化を持っています。

経営のPDCAが市場起点に回っていれば、市場との乖離(かいり)など起きません。事業は「学習」を続け、外的要因で業績にブレが起きることはあっても、中長期的にとらえれば必ず成長を続けます。後に述べるさまざまな特徴も、このPDCAを回すための工夫から生まれてきたと言っても過言ではありません。

トヨタのPDCAの例は枚挙にいとまがありませんが、ここでは米国進出時の事例をあげます。80年代、トヨタ自動車は日産やホンダに比べ北米市場においては出遅れていました。本格展開を始めた当初、トヨタは、価格で優位性をとるためにテレビで『安いよ!』を連呼するようなCFを流しました。ところが当時、日産はフェアレディが飛行機と競争して走るなど、鳥肌が立つほどの恰好のいいCFを流し、ホンダは高い好感度を維持していました。

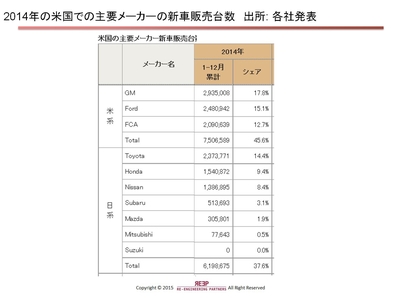

結局トヨタはブランドイメージを下げてしまい、日本市場での立ち上げの時と同様、米国市場での展開もホンダや日産に対して、まさに劣勢のポジショニングから始まりました。現在、そのトヨタ自動車の北米シェアは、14年には14・4%で、GM17・8%、フォード15・1%に続く第3位の販売台数の位置につけ、日本車メーカーの中では第1位です。2位のホンダが9・4%、3位の日産は8・4%です。やったことの結果と、失敗から学ぶというPDCAの基本動作を繰り返すだけで、この状態になっているわけです。

このことは、現在海外展開を推進しているファーストリテイリングにも通じる話です。英国や米国、そして中国での展開において失敗を繰り返しながら、その失敗にふたをしたり、やりっ放しにすることなく結果から学び、方法論を磨き上げることによって、今の姿があります。

2.「目で見る管理」

トヨタの仕事の現場にいて気が付くことの一つが、他の企業ほど実態把握のための分析が大事(おおごと)ではないということです。トヨタでは「目で見る管理」の文化が社内に定着しています。これは、主要な業務の計画に対しての差異、あるいは現状を表す重要な数字、いわば「管理ポイント」と言える指標を、皆がわかるようにグラフや表に表し「見える化」して管理できる状態を工夫し続けます。重要な指標が常に社内の共通認識にできる状態になっているわけですから、危険信号を見逃すことがなくなることになります。

戦略の立案が求められる局面の多くは事業が低迷状態にある時です。低迷状態とは、事業の実態が適切に把握できていないために「どう手を打っていいのかがわからない」状態のことです。事業運営において、本来知るべき重要な指標などの「見える化」が十分されていないために、ファクトベース、つまり事実に基づいた課題発見と、問題解決ができないことになります。もし、各部門でしっかりと「目で見る管理」ができている状態ならば、わざわざ大層な分析は不要になり、PDCAにおける「意味合いの抽出」Cと「対策の立案」Pが容易になるということにもなります。

3.トヨタ生産方式

トヨタの物作りは、在庫を極限まで減らすNSP、ノンストックプロダクション、無在庫生産方式とも呼ばれてきました。その本質は、物作りのあるべき姿を徹底的に追求する姿勢を実践したものです。自らの強さの秘訣(ひけつ)を自覚しているトヨタは、学者やコンサルタントがどう理論付けをしても、本質的な解説を示すことをしなかったため、表層的な解説がまかり通ってきた現実があります。

■市場の変化に対応する物作り体制

トヨタ生産方式は、コスト、在庫のムダの徹底排除を行いながら、コストの低減、品質の改善、生産リードタイムの短縮に取り組みます。

そして工夫の結果として、仕様の異なる車を混ぜて一つのラインで作ることによるムラをなくす混流生産などの様々な方法論を生み出しました。この物作り体制は、中間在庫を極限まで減らし、短いリードタイムでの生産体制をとり、常に市場の変化に連動した生産を実現できるようにしています。

70年代のオイルショックで石油の高騰があった際に、市場のニーズは燃費の良い小型車に一気に変化しました。市場連動型の生産体制を実現できていたトヨタはどこよりも早く小型車の生産を開始できましたが、日産などは小型車を市場に出すまでに約2年かかり、この時にトヨタは他社と大きく差をつけることになりました。

これは、事業の特性に合わせて、市場に価値を届けるためのパフォーマンスを高める工夫を行うということで、例えば、アパレルにおけるMDシステムの精度向上への取り組みなども、これに相当すると言えます。

■問題点の顕在化を美徳とする

トヨタの文化の特徴の一つが、常にどこかに潜んでいる問題点を顕在化させようとする姿勢です。

ある工場に『ムダをなくそう』という標語が掲げられていました。これを見た役員が言いました。「ムダがそこにあって放置する奴などいない。ムダがあることに気づいていないのだ」。標語は「ムダをさがそう」に付け替えられたそうです。

トヨタ生産方式を作った男と言われる元トヨタ自動車副社長大野耐一も、部下が失敗した言い訳をしようとすると、それを制止し「で、どうする?」と、前向きな対策や解決方法の話にすぐ切り替えたそうです。

トヨタの生産現場、その運営方法には、数多くの問題点の顕在化のための工夫があります。トップが「問題点を明らかにしろ」と声を張り上げるのではなく、自然に問題点が明らかになり、皆でその解決に取り組む、PDCAを繰り返すことのできる体制づくりを目指しているのです。

4.源流管理

問題が発生している部門や現場に、必ずしもその原因があるとは限りません。製造や販売の現場で起きる問題は、源流部門である製品の企画や設計段階にあることも多々あります。ビジネスは業務フローにのっとって動いていますが、ただマネジメントが仕事を丸投げしていると担当者は自分に見える範囲のみで、業務の最適化を行います。かくして部分最適の塊がつながっているだけの業務になり、無駄や問題点の温床になります。問題発生の真因にまでさかのぼり、そこに手を打ち、さらにレベルの高いビジネスの体制を作るPDCAを回すための考え方です。

5.「経費は有効に使うべきもの」

かつてトヨタ自動車は「乾いたぞうきんを絞る」と言われました。確かに、一部の取引先からすれば「乾いているぞうきんも、さらに絞りに来る」という印象があったでしょうし、全社員がコスト低減に取り組むがゆえに、中にはやりすぎ感のある提言を行うものもいたと思います。しかし本来、トヨタの経費に関する考え方は、あくまでムダ取りであって、むやみやたらな値引きの強要や、労働強化ではありません。部品の納入先などの原価低減には、そこの工場に乗り込んで、工程改善の指導をして合理化を行い、納入価格を下げます。

トヨタのやり方では、取引先が値引きを強要されてつぶれてしまうということは、まず、ありません。取引先側の利益幅はしっかりと確保し、あくまでも部品や納入品の作り方を改善して納入価格を下げるというのが基本動作です。

さらに経費については、いかに有効に使うかを考えます。理にかなった経費の使い方をするということで、経費を使うことによって、いかに、以前よりも売り上げや粗利を高めることができるかを考えることに知恵を使うという、とても当たり前のことを徹底しているわけです。

6.信頼関係の構築が、最も効率を上げることを知る

トヨタは取引先を大事にします。取引先も含めて、末端までのビジネスプロセスを最適化することを目指しているためです。

あるファッションアイテムを扱っている大手の企画問屋企業の例です。この企業は、契約という概念がなかった業界において、様々な決めごとを作って商品の工場からの仕入れを行う習慣を作りました。取引条件の中に、様々な取り決めを入れ込んでいますが、納期遅れなどに対してペナルティー条項を入れ込むようにしました。ファッションビジネスにおいては、企画から店頭展開までのリードタイムをいかに短くするかは、大きな課題です。少しでも引き付けてトレンドを確認して製品の仕様を確定させることができるかが成否を決める大きなポイントです。

ところが、納期遅れに対するペナルティーがあるため、取引先は通常より長めの納期を提示します。かくして、この企画問屋の製品は、デザインから店頭に並ぶまでのリードタイムが異様に長くなってしまっていました。

トヨタが取引先に厳しい要求するのは、単に安く仕入れたいからではなく、全体最適を目指してビジネスプロセスを改善するがためなのです。

7.「企業作りは人作り」

トヨタ系企業では、トップに立った時に伝えられることがあります。「もし、人に手を付けなければならなくなった時は、まず自分自身に手を付けろ」だそうです。これは、創業期の倒産の危機に瀕した際に学んだ、企業としてのあり方で、以来トヨタでは、ともに働く人を大切にします。

トヨタで行われていることや方法論は、数多くの書籍や論文などで出回っています。しかしその本質部分は、価値観を持った人作り、文化作りを推進するマネジメントの考え方や、あり方なのです。人が企業に在籍する間に、いかにその能力を高めて、世に貢献するのか、そういう土俵作りを行っている企業だといえます。

8.「奇策を求めず、本業の精度向上に知恵を使い、実践する」

トヨタ自動車が展開している様々な方法論は、自動車を作るためのものですが、その目指しているところは、

○市場の変化に対応できる事業の組み立てをどうするのか

○いかにムダや問題点を顕在化して、素早く手を打つか

○そのために業務の実態をいかに、いつも「見える化」された状態にしておくか

であり、これらはどのような事業展開でも同じはずです。これをたまたま自動車の物作りという土俵で実践しているのです。

PDCAを回しながら様々なアイデアをためし、改善・進化を加えて、レベルを高め続けることを、大変な時ほど基本に戻って問題解決の努力を行うという文化の企業です。

私自身が豊田自動織機製作所の自動車事業部で勤務を始めたころは、その現場で実践されていることの価値をあまり理解できていませんでした。しかし、その後にマッキンゼー・アンド・カンパニーというコンサルティング会社に移り、多くの企業の実態を目の当たりにした時に、「事業運営の精度追求への執念」の違いがあることに気が付きました。

多くの企業が「戦略的」の名の下に近道を求めようとします。しかし短期的な収益の帳尻を合わせることができても、長期的には本筋の競争力を高めることがおろそかになり、本当の意味での成長基調入りができない企業が、数多くあるように思います。

「不振時は、基本的な打ち手がもっともよく効く」。日本リテーリングセンターの故渥美俊一先生がよく言われていた言葉です。戦略の枠組みで方針を検討するのは大変良いことですが、自社が精度高く機能する状態作りは、何よりも優先されるべきことのはずです。

イメージ写真/Shutterstock.com