自然環境や社会との共生は企業活動の永遠のテーマだ。昨今ではSDGs(持続可能な開発目標)が世界で共有され、上場企業を中心に経営のマテリアリティー(重要課題)に掲げることは珍しくない。そんな中、アパレルメーカーや小売業が力を入れることの一つが、エコな商品開発だ。この間、素材メーカーが環境配慮素材の開発を一段と強化していることもあり、素材・加工の選択肢は一気に増えた。リサイクルされた素材や、植物由来の素材、土の中など自然環境中で分解される素材を使うなど、環境負荷を減らすためのアプローチの仕方は複数ある。企業姿勢やブランドのコンセプトに沿ったサステイナブル(持続可能)なやり方で環境や社会に対して価値の提供を続けることが肝要だ。

■リサイクル 使用量多い合繊の再利用が重要

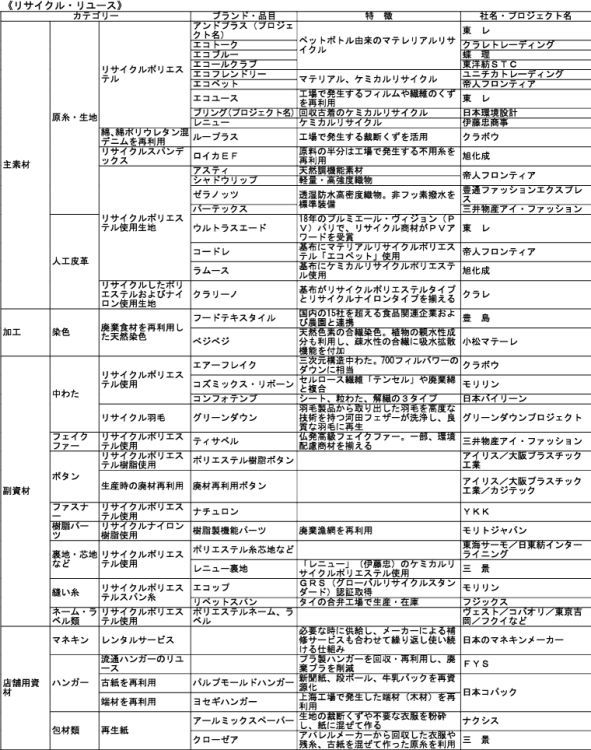

繊維・アパレル業界における素材のリサイクルは、世界の主要繊維の生産量の70%を占め、使用量が圧倒的に多い合成繊維(合繊)のリサイクルがメインだ。合繊はプラスチックの一種で、微細な繊維くずは〝マイクロプラスチック〟と呼ばれる。昨今は海洋を漂うプラスチックごみによる環境汚染が世界的な課題。合繊のリサイクルはプラスチックごみを削減する手段の一つとして注目されている。

合繊のリサイクルは大きくマテリアルリサイクルとケミカルリサイクルに分けられる。前者は使用済みペットボトルを回収、洗浄、粉砕し、溶かしてペレットにし、ポリエステル原料にする。原料の純度によってリサイクル後の繊維の品質が左右されるため、汚れが少なく、純度の高い資源を回収・調達する仕組みが欠かせない。純度が高いと、細繊度、異形断面など特殊な繊維が作りやすくなる。

後者は化学的な工程を経て、原料段階まで戻す。これにより、バージンポリエステルと同等の繊維を作ることができるが、マテリアルリサイクルよりもコストが膨らむ。

一方、綿やウール、シルクなど天然繊維のリサイクル事例も増えている。紡績や生地、縫製の工場で発生する落ちわた、端材、そのほか不要になった衣服を廃棄せずに回収し、解毛機や反毛機にかけてわた状に戻した繊維(反毛=はんもう)を再利用する。反毛にすると、繊維長が短くなるため、ウールでは紡毛糸やフェルト原料、綿は軍手やぬいぐるみの中わた、フェルトなどに使われる。最近は綿の反毛を衣料に再利用するケースも出てきた。

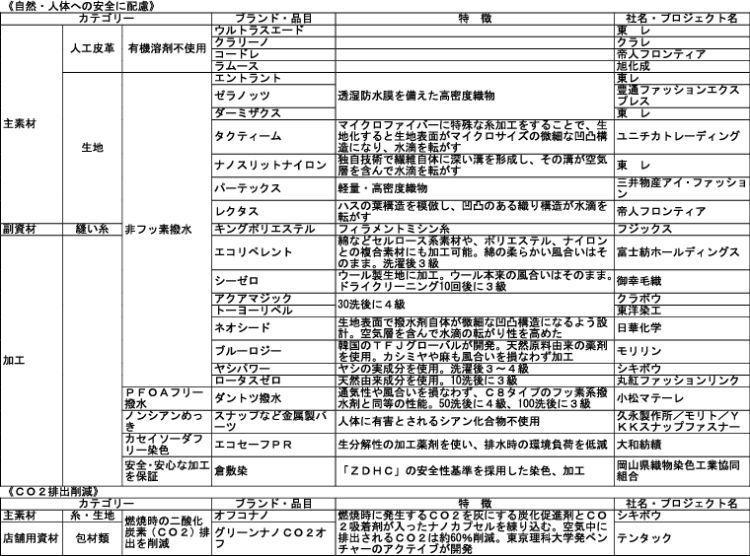

■PFOAフリー撥水/非フッ素撥水 環境・人体へ影響減らす

アウトドアウェアやレインウェア、傘といった製品に欠かせない機能は撥水(はっすい)。撥水加工には長年、フッ素化合物(PFC)が使われてきたが、近年は人体や環境に対する安全性への懸念が欧米から高まり、より安全なC6フッ素系(従来はC8フッ素系)の撥水剤、または非フッ素撥水剤に変える動きがグローバルブランドを中心に活発だ。

C8(炭素数が8)は構造上、加工表面に結晶が均一に並び、高い撥水・撥油性を発揮する。ただし、PFOA(パーフルオロオクタン酸)が不純物として微量に混入しており、そこが問題視された。

一方、C6以下ならPFOAは含まない。また、非フッ素撥水剤はシリコン系、アクリル系、ワックスなどがある。ところが、それらの代替撥水剤だとC8に比べると性能や耐久性が低下する。C6以下だと結晶せずに性能が低下し、撥油性も持たない。このため、加工剤メーカーや素材メーカーは環境負荷低減と性能を両立させた開発に力を注いでいる。

そこで、C6や非フッ素の撥水剤と、水を弾きやすく設計した繊維、生地と組み合わせて、撥水瀬能を高める方法も広がっている。ハスの葉構造を模倣した「レクタス」(帝人フロンティア)がそれだ。「ナノスリットナイロン」(東レ)は繊維の構造自体に深い溝を形成。溝が空気層を含み水滴を転がりやすくしている。

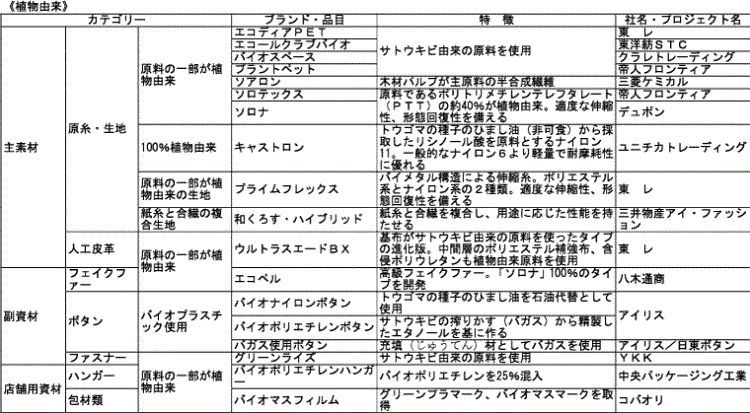

■植物由来素材/生分解性素材 石油由来に代わる選択肢

石油由来の合繊を含むプラスチック製品は、衣服をはじめとする日用品に使われ、世の中の隅々まで普及した。一方、いずれ枯渇する有限の資源である石油を利用することによる〝非〟持続性や、石油製品を製造・焼却時に排出される二酸化炭素(CO2)が地球温暖化の一因になることから、石油由来の製品に対するネガティブなイメージが広がっている。

石油由来製品の使用量および廃棄量を減らす方法として、前出のリサイクルとともに、植物由来の原料を全体の一部に使った素材が注目されている。例えば、ポリエステルの一種のPTT(ポリトリメチレンテレフタレート)は、米デュポンがポリマーを開発。帝人フロンティアが「ソロテックス」、東レが「プライムフレックス」のブランド名で繊維素材を展開。植物由来のナイロン610は東レが開発し、プライムフレックスのナイロンタイプなどに活用している。一部にとどまらず、100%植物由来の合繊もある。ユニチカの「キャストロン」は、トウゴマの種子から採取した油を原料にしたナイロン。東レは100%植物由来のポリエステルで事業化を目指す。

一方の生分解性素材は土中や海中で分解される素材。生分解は微生物の働きによって水とCO2にまで完全に分解されること。プラスチックは多くが丈夫で安定した物性を備え、使いやすい反面、分解されにくい。紫外線や酸による劣化、水分と結びついて分解する加水分解の場合、長期間放置すると粉々になるものの、成分が分解されることはなく、微細な状態で環境中に残存ずる。

代表的な生分解性素材は、トウモロコシなど植物由来ポリマーのPLA(ポリ乳酸)。耐熱性が弱く、染色や熱処理が難しい。レーヨンやキュプラ、リヨセルといった再生繊維は原料のセルロースを化学処理で溶解し、再びセルロースに作って繊維化する。通常のポリエステルと同等の性能を備え、堆肥(たいひ)中で分解する生分解性ポリエステルもある。

■天然素材 自然がもたらすエコ素材

綿やウール、麻、シルクなど天然の素材は、そもそも生分解性があり、その点で環境への負荷は石油由来の素材より小さい。ただし、各素材における従来の製造工程では様々な課題も抱えている。サステイナビリティー(持続可能性)の潮流が高まる中、製造・流通に携わる事業者は環境負荷を抑える工夫に努め、環境配慮素材の一つとして訴求を強めている。

〈綿〉

天然繊維の中で最も普及しているのが綿。栽培には多くの水と農薬を使うため、土壌と栽培する労働者への影響も懸念されている。これに対し、3年以上農薬や化学肥料が使われていない農地で栽培された綿花は〝オーガニックコットン〟とされ、欧米ブランドを中心に扱い量は増え、作付面積も増えている。とはいえ、綿花全体に占める割合はまだ1%に満たない。

〈ウール〉

冬用衣料の定番素材であるウール。昨今はケアのしやすさなどからウール調合繊にシェアを奪われているが、ウールそのものは環境配慮素材だと業界関係者は強調する。

炭素を多く含むウールは長期間保持していると炭素を固定化し、一定期間で二酸化炭素(CO2)の排出を少なくする。ウール本来の機能として撥水(はっすい)、消臭、吸湿発熱などを備え、冬に限らず夏にも快適な素材として知られるようになってきた。

一方、ウールを産出する羊は牛の次に地球温暖化の一因とされるメタンガスを放出する生物という。このため、飼料を工夫してガスの放出量を減らす対策も取られている。

また、羊の感染症予防を目的に豪州で行われているミュールジングという手法が、動物愛護の観点で敬遠されるケースも見られる。ミュールジングはメリノ種の臀部(でんぶ)や陰部のしわを幼羊のうちに切除すること。これをせずに育てた羊から採取したウールを〝ノンミュールジングウール〟と呼ぶ。

〈〝エコファー〟はエコ?〉

動物由来の皮革も自然界がもたらす天然素材の一つと言える。衣料品はもちろん、カバンなど雑貨類にも使われる主要素材だ。皮革を取り巻く動向は昨今、大きく変わった。ウールのミュールジングのように、動物愛護の一環で毛皮(ファー)を使わない動きが「グッチ」「バーバリー」「プラダ」などのラグジュアリーブランドで広がっている。

それに代わる素材が合繊を使ったフェイクファー。ファッション業界では〝エコファー〟と呼ばれることもある。とはいえ、動物愛護の観点では環境にやさしいと言えるが、石油由来の合繊も含めてエコファーとして打ち出されている。合繊でもリサイクルや植物由来、生分解性の原料が使われているのならエコと言える。同様のことは羽毛(ダウン)にも当てはまるだろう。

(繊研新聞本紙20年7月28日付)