国内市場は縮小が続き、国内の生産現場では人手不足、高齢化が進む。販売の現場でも人手不足が課題だ。SDGs(持続可能な開発目標)の認知が広がる前から、日本のアパレル産業のサステイナビリティー(持続可能性)が大きな課題と認識されていたゆえんだ。今は、産業の環境負荷や取引先の労働条件や人権への配慮も求められる。あらためて、サプライチェーンの全体最適が課題として浮上しているのは、これらの問題が深化しただけでなく、これらの解決に生かせる新たな技術が登場し、利用が広がりつつあるからだ。

サプライチェーンの全体最適化は、アパレル産業にとって古くて新しい課題だ。サプライチェーンのプレーヤー企業間でやり取りするデータを標準化し、共通基盤となるネットワークを利用、店頭の販売計画・実績を含めて、各企業の生産・販売計画を調整、あるいは同期させ、適品を適時に適量供給する構想は、業界を超えた研究・検討の取り組みが過去に何度か実行されている。しかし、具体化の段階で「総論賛成、各論反対」となり、実現には至っていない。かつては、日本アパレル産業協会(現日本アパレル・ファッション産業協会)と日本百貨店協会、続いて繊維ファッションSCM推進協議会、「日本に縫製産業を残すためデータ活用の全体最適化を目指して」日本縫製機械工業会が設置した「共通基盤ネットワーク研究会」が、データの標準化や企業間での共有・活用、基盤ネットワークなどについて議論を重ねた。つまるところ、自社の既存の仕組みを業界標準に合わせるべく、システムを入れ替え業務フローを変える手間とコストが見合う成果を見いだせなかった点が障害となり、いずれも具体化は棚上げとなった。

カスタマイズ受注

では、その手間とコストを小さくすることができれば、データ共有によるサプライチェーン最適化は可能だろうか。2年を超えるコロナ禍でアパレル業界でも業務のオンライン化が進んだ。同時にDX(デジタルトランスフォーメーション)の推進に着手する企業も増えている。新たな技術を活用して企業を変えサプライチェーンを組み直すことが可能ではないか。

サステイナブルなアパレル生産の一つの方向として期待されるのが、パーソナライズされた受注生産だ。シンボル(東京)の3D技術を利用した採寸・データ化のソリューションは既に複数企業に提供され店頭で使われている。このデータを使い、一人ひとりの体形に合わせてカスタマイズする。

アパレルCAD(コンピューター支援設計)を提供するユカアンドアルファ(東京)は、3Dソリューション「CLO」が商社やアパレル企業を中心に国内200社以上に採用され、ユーザーが広がりつつある。CAD「アルファミュー」の2Dパターンメーキングとの連携も強化し、2D・3Dが双方向で修正を反映できる機能を追加した。同社は、アルファミューを軸に、そのパターンレコーダー機能を利用したオーダーシステム「ラピッドオーダー」、製品情報管理システム「ユニファイ」、CLOの連携によって、これらの活用場面を広げようとしている。ある採寸アプリケーションとユニファイをAPI連携し、店頭で採寸したデータを基に客に合ったサイズをレコメンドする事例も生まれている。この事例では、採寸データを基にラピッドオーダーを使ってパターンを補正し、服を作る。

パートナーと連携

こうした外部のソフトウェア・サービスとの連携は、様々なプラットフォーマーが広く実施し大きなエコシステムが形成されている。カナダ発のECプラットフォーム「ショッピファイ」でも国内ベンダーが開発する日本語に対応した日本市場向けのアプリが次々リリースされている。アパレル関連のソフトベンダーの間でも連携が広がりつつある。

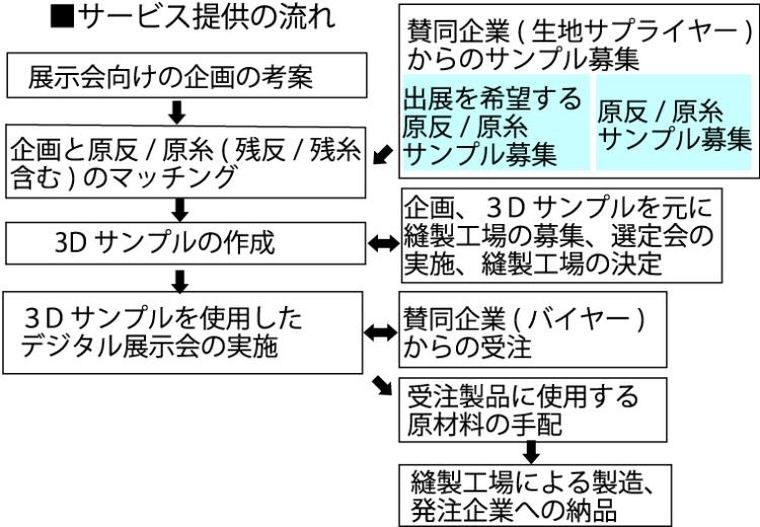

もう一歩進んで、3Dソリューション「ブラウズウェア」を提供するアベイル(横浜市)は、3Dとデジタル展示会システム「ジョア」を利用した受注生産プラットフォーム構築に取り組んでいる。ソフトをばらばらでなくプラットフォームとして提供することがポイントだ。

アパレル産業向けのプラットフォームのユーザー企業が広がれば、自社の仕組みを作り変える手間とコストが抑えられ、サプライチェーン上でのデータ共有・活用が進むことが期待できる。しかし、最も重要なことは最新技術による低コストのデータ活用ではない。サプライチェーン上のパートナーの技術やノウハウを生かしサプライチェーンとしての競争力を高めることだろう。もう仕入れ先にコストを押し付けるだけでは産業の持続可能性を維持できないのだから。

監物敏充=本社編集部